Die Elektrifizierung schwerer Nutzfahrzeuge steht an der Schwelle zu einer neuen Ära. Elektrische Nutzfahrzeuge wie Elektrobusse, E‑Trucks, Baumaschinen und schwere Kommunal- und Sonderfahrzeuge sind längst keine visionären Zukunftskonzepte mehr. Sie sind Teil des Alltags und übernehmen zentrale Aufgaben in Transport, Logistik, Bau, Entsorgung und kommunalen Anwendungen. Mit steigenden Reichweiten, höherem Energiebedarf und wachsenden Anforderungen an die Verfügbarkeit steigt der Druck auf die Fahrzeugarchitektur. Jedes Bauteil muss smarter, kompakter und robuster werden.

Hersteller stehen vor der zentralen Frage, wie sich die zunehmende Komplexität im elektrischen Antriebsstrang beherrschen lässt, ohne dass Fahrzeuge größer, schwerer oder wartungsintensiver werden. Die Antwort darauf findet sich an einer bisher oft unterschätzten Stelle: am Inlet – der Schnittstelle zwischen Fahrzeug und Ladeinfrastruktur. Mit der globalen Nachfrage nach immer höheren Ladeleistungen wird deutlich, dass die CCS-Fahrzeug-Ladedose (Combined Charging System) mehr sein muss als ein mechanischer Stromübergabepunkt. Es wird zum intelligenten Herzstück des Ladevorgangs und markiert den Beginn eines Paradigmenwechsels.

Warum das CCS-Inlet heute mehr leisten muss als je zuvor

Das Combined Charging System (CCS) ist weltweit etabliert, insbesondere im Heavy-Duty-Segment. Während Ladeleistungen steigen und Fahrzeuge stärker vernetzt werden, wachsen die Anforderungen an die Ladeschnittstelle.

Die Herausforderung steigender Ladeleistungen

Schwere Nutzfahrzeuge benötigen kurze Standzeiten, volle Verfügbarkeit und hohe Energiedurchsätze. High Power Charging (HPC) mit bis zu 800 A ist heute eine zentrale Voraussetzung für verschiedene Anwendungsbereiche wie E-Busse im Depot- und Gelegenheitsladen, Fernverkehrs-Trucks im Megawatt-Laden, Bau- und Kommunalfahrzeuge mit intensiver Nutzung sowie für Systemintegratoren, die flexible Architekturen unterstützen müssen. Hohe Ströme bedeuten jedoch dickere Leitungen, größere Querschnitte, aufwendige Kühlung oder Temperaturüberwachung und komplexere Steuer- und Kommunikationsstrukturen

Warum klassische Architekturen an ihre Grenzen kommen

Traditionell besteht ein High-Power-Ladesystem aus mehreren, voneinander getrennten Komponenten wie dem CCS-Inlet, einer eigenständigen Ladesteuerung für das DC-Laden (EVCC – Electric Vehicle Charging Controller), komplexen Kabelsätzen sowie diversen Schnittstellen und separater Leistungs- und Kommunikationslogik.

Diese Struktur bringt Herausforderungen mit sich:

Herausforderung

Wirkung

- Viele Einzelkomponenten

- Komplexe Verkabelung

- Großer Bauraumbedarf

- Mehrere Lieferanten

- Wenig modulare Konzepte

- Hoher Integrationsaufwand

- Fehleranfälligkeit steigt

- Limitierte Freiheitsgrade im Fahrzeugdesign

- Hoher Abstimmungsbedarf & Risiken

- Lange Entwicklungszeiten

Hersteller berichten von Integrationszeiten, die mehrere Monate in Anspruch nehmen – allein wegen der Schnittstellen- und Softwareabstimmung zwischen Inlet, EVCC und Fahrzeugsteuergerät (VCU – Vehicle Control Unit). Dies führt zu hohen Kosten, langen Entwicklungswegen und unnötiger Komplexität.

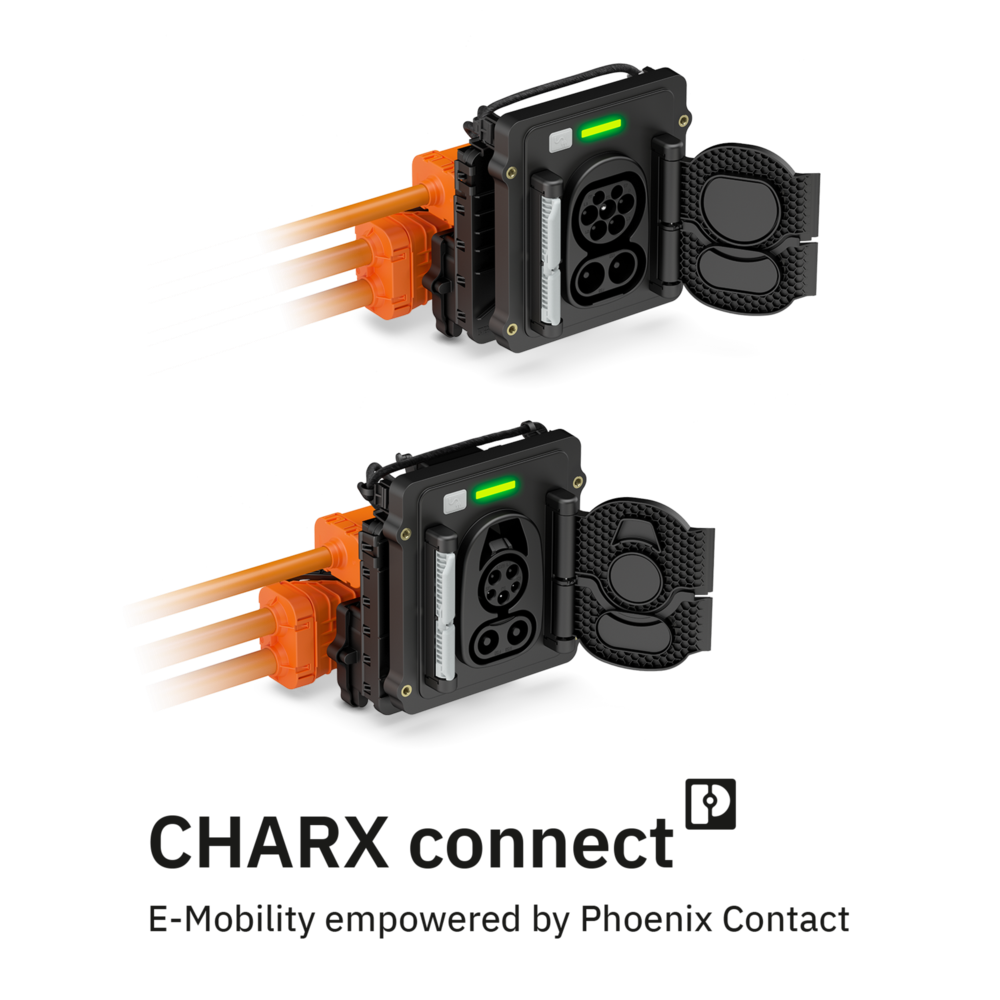

Die Lösung: Die Steuerung dorthin bringen, wo sie hingehört – direkt ins Inlet

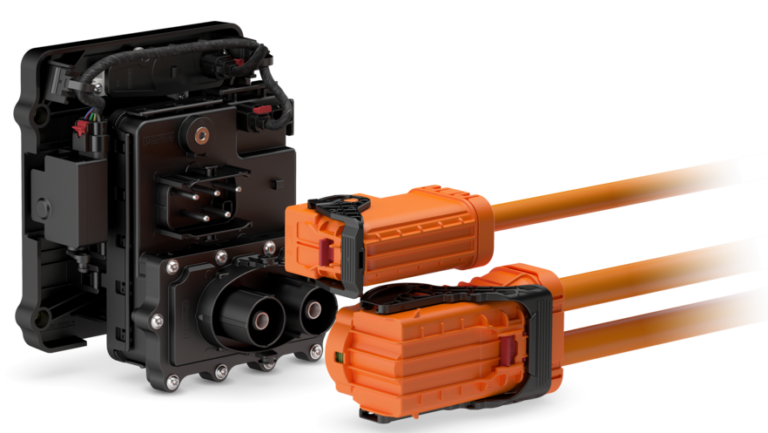

Mit CHARX connect advanced entsteht eine neue Kategorie von High-Power-Ladeanschlüssen: Ein CCS-Inlet, das seine eigene Intelligenz integriert mitbringt. Die mechanische Fahrzeugladedose und die komplette DC- Ladesteuerung verschmelzen zu einer Einheit

Ein Bauteil statt zwei: Das verändert alles

In der neuen Systemarchitektur ist kein separater Controller für das DC-Laden mehr nötig, die komplexe Verkabelung entfällt, alle Protokolle sind vollständig integriert und Mechanik, Elektronik und Software stammen aus einer Hand. Die PLC-Kommunikation wird direkt im Inlet verarbeitet und das Risiko für Integrationsfehler minimiert. Die Intelligenz des Ladevorgangs sitzt dort, wo sie am sinnvollsten ist: direkt im Inlet.

Wie integrierte Steuerung Bauraum spart

Ein separates EVCC benötigt Gehäuse, Montagepunkte, Verkabelungswege, EMV-Abschirmung und Schutzmaßnahmen gegen Vibrationen und Umwelteinflüsse. Fällt dieses Bauteil weg, ergeben sich deutliche Einsparungen: bis zu mehrere Liter Bauraum, weniger Material und Gewicht sowie weniger Schnittstellen, die geschützt werden müssen. Für Hersteller bedeutet dies mehr Freiheit bei der Gestaltung der Fahrzeugarchitektur.

Weniger Komplexität, mehr Robustheit – ein System- architektur-Sprung für Fahrzeughersteller

Einfache Integration dank validierter Systeme

Da Steuerung und Inlet ein Bauteil sind, ist die Kommunikation zwischen beiden perfekt abgestimmt. Die Integration seitens Fahrzeughersteller reduziert sich auf eine CAN- Schnittstelle (Controller Area Network), wenige definierte Signale, klare Software-APIs (Application Programming Interface) und eine einheitliche Diagnose- und Serviceumgebung. Das bedeutet, dass sich Fahrzeughersteller oder Systemintegratoren nicht mehr um die PLC-Kommunikation (Powerline Communication) kümmern müssen, da diese komplett von der integrierten Ladesteuerung im Inlet übernommen wird. Das führt zu weniger Entwicklungsaufwand, Risiko und Überraschungen im Validierungsprozess.

Reduktion von Fehlerquellen

Typische Fehlerquellen klassischer Systeme entfallen: Kommunikationsstörungen zwischen Inlet und EVCC existieren nicht mehr, EMV-Störungen sind stark reduziert, Software-Mismatch zwischen Controller und Mechanik wird eliminiert und falsche Kabelbelegung oder Kabellängen entfallen durch modulare Stecker.

Weniger Lieferanten = weniger Abstimmungsaufwand

Für Hersteller ist dies ein großer Vorteil: Ein Ansprechpartner, ein Entwicklungszyklus, ein Zertifizierungsprozess, eine Dokumentationsquelle und ein gemeinsames Qualitätsmanagement. Das führt zu schnelleren Freigaben, niedrigeren Kosten und geringeren Risiken im gesamten Lebenszyklus.

Wie die integrierte Steuerung neue Möglichkeiten für Fahrzeugdesign eröffnet

Variable Montageorte durch kompaktere Bauform

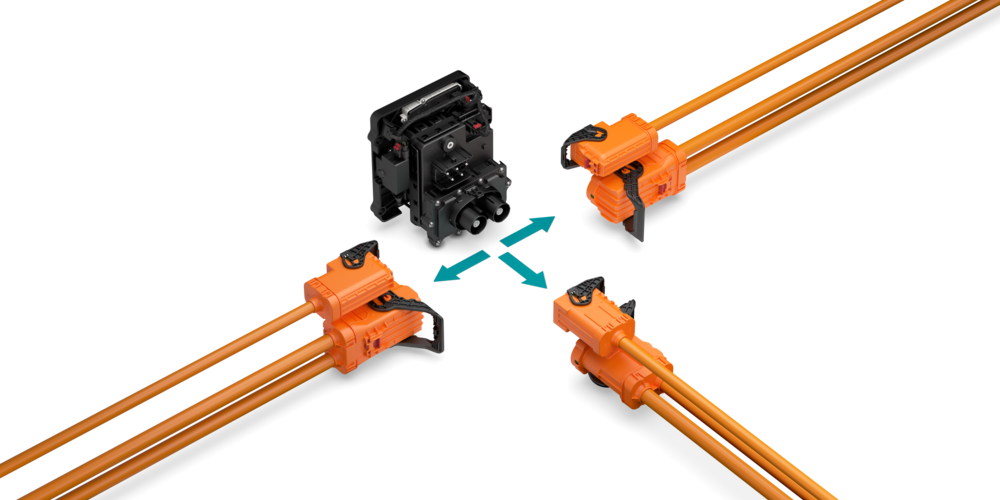

Die Integration der Steuerung spart Bauraum, da eine eigenständige EVCC nicht mehr verbaut werden muss. Insgesamt überzeugt das Inlet durch eine kompakte Bauform und ist modular im Kabelabgang. Leitungsabgänge können als 90° links, 90° rechts oder gerade gewählt werden. So lässt sich das Inlet in verschiedenste Fahrzeugplattformen integrieren, etwa in enge Bugbereiche von Stadtbussen, hochbelastete Rahmen von schweren LKW, modulare Power-Unit-Trays für Baumaschinen oder seitliche Einstiegspaneele bei Kommunalfahrzeugen.

Vereinfachte Wartung durch trennbares Inlet

Die Steckbarkeit der HV-Leitungen ermöglicht eine werkzeuglose Trennung des Inlets von den Leitungen. Dadurch ist im Wartungsfall ein einfacher Austausch des Inlets oder der HV-Leitungen möglich – ohne Eingriff ins Kühlsystem, ohne Demontage großer Baugruppen und ohne Spezialwerkzeuge. Für Betreiber bedeutet das: schnellere Verfügbarkeit, kürzere Werkstattzeiten und geringere Gesamtkosten. Für Systemintegratoren ergeben sich strukturierte Austauschprozesse, planbare Ersatzteilkonzepte und eine Reduktion der Komplexität in der Flottenwartung.

Technische Fähigkeiten, die neue Einsatzszenarien ermöglichen

800 A Boost Mode – bereit für High Power Charging (HPC)

Mit bis zu 800 A ermöglicht das integrierte Inlet ultra-schnelles Laden für E-Busse im Depot, Fernverkehrs-LKW und Offroad-Maschinen mit großen Akkus. Dies entspricht den heutigen HPC-Anforderungen und bereitet die Hersteller auf zukünftige Leistungssteigerungen vor.

Zukunftssicherheit durch Normen und Sicherheitsstandards

Die integrierte Steuerung erfüllt Normen wie ISO 15118, DIN 70121, VDV 261 (für Busse), ASIL B nach ISO 26262 sowie Vorbereitungen für UNECE R155/R156 (Cyber Security). Damit lässt sich das System nahtlos in moderne Fahrzeugarchitekturen integrieren – egal ob Bus, Truck oder Heavy-Duty-Fahrzeug.

Warum integrierte Steuerung die Zukunft der E-Mobility im Heavy-Duty-Segment ist

Die Mobilität schwerer Nutzfahrzeuge verlangt nach Lösungen, die robust, skalierbar, effizient, zukunftssicher und servicefreundlich sind. Mit der Integration der Steuerung ins Inlet entsteht eine neue Kategorie von Ladesystemen, die all diese Anforderungen vereint.

Die Vorteile auf einen Blick:

- Bauraum sparen

- Komplexität reduzieren

- Montage vereinfachen

- Schnittstellen minimieren

- Entwicklungskosten senken

- Service vereinfachen

- Hochstrom-Laden ermöglichen

- Zukunftssicherheit durch Normen

Diese Kombination macht integrierte Inlet-Systeme zu einem der vielversprechendsten Trends im Bereich kommerzieller Elektrofahrzeugarchitekturen.

Fazit: Der Wandel beginnt am Inlet – jetzt ist der richtige Moment für Innovation

Die Elektrifizierung schwerer Nutzfahrzeuge stellt Hersteller vor große Herausforderungen und Chancen. Der Übergang von getrennten zu integrierten Ladedosen ist vergleichbar mit früheren Technologiesprüngen in der Antriebs- und Steuerungselektronik. Was heute als Innovation gilt, wird schon bald zum Branchenstandard werden. Integrierte CCS-Inlets mit intelligenter Steuerung sind mehr als ein technologisches Upgrade – sie bilden ein neues Fundament für schnellere Ladezeiten, effizientere Designs, geringere Lebenszykluskosten, einfachere Integration und höhere Zuverlässigkeit. Für Bushersteller, Truckhersteller und Systemintegratoren heißt das: Jetzt ist der ideale Zeitpunkt, diese Technologie in neue Plattformen einzuplanen und sich damit einen entscheidenden Wettbewerbsvorteil zu sichern.

FAQ

Häufig gestellte Fragen

Warum muss das CCS-Inlet heute mehr leisten als früher?

Das CCS‑Inlet ist längst nicht mehr nur ein mechanischer Stromübergabepunkt. Durch steigende Ladeleistungen, höhere Ströme und zunehmende Fahrzeugvernetzung wachsen die Anforderungen an das Ladeinterface schneller als klassische Fahrzeugarchitekturen mithalten können. Deshalb wird das Inlet zum intelligenten Herzstück des Ladevorgangs.

Welche Vorteile bietet ein CCS-Inlet mit integrierter Steuerung?

Durch die Integration der gesamten DC‑Ladesteuerung im Inlet entfallen ein externer EVCC‑Controller, komplexe Verkabelung und potenzielle Fehlerquellen. Mechanik, Elektronik und Software stammen aus einer Hand, PLC‑Kommunikation wird direkt im Inlet verarbeitet – das reduziert Aufwand, Kosten und Risiken deutlich.

Wie profitieren Fahrzeughersteller von einem CCS‑Inlet mit integrierter Steuerung und warum ist dieses Ladeinterface zukunftssicher?

Hersteller erhalten ein validiertes, einfach integrierbares System: nur eine CAN‑Schnittstelle, wenige Signale, klare APIs und eine einheitliche Diagnoseumgebung. Zusätzlich sinken die Entwicklungszeiten, da typische Fehlerquellen wie EMV‑Störungen oder Kommunikationsprobleme wegfallen und nur noch ein Lieferant benötigt wird.

Jetzt passende Produkte entdecken

Hier finden Sie eine Auswahl relevanter Produkte – basierend auf den Themen und Empfehlungen aus unserem Blogbeitrag.